一、油管悬挂器的核心功能与工程价值

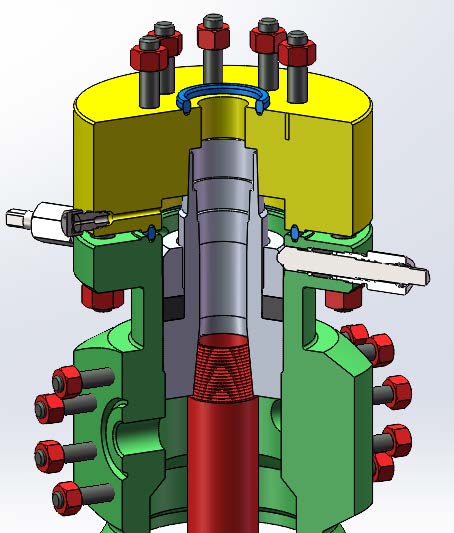

油管悬挂器是完井系统(Well Completion System)中承上启下的核心组件,作为连接井下油管柱与地面采油树的关键界面设备,其性能直接影响油气井的长期安全生产。在API 6A/17D规范体系中,油管悬挂器被定义为"为油管柱提供机械支撑,同时实现环空密封和压力控制的多功能集成装置"。其核心功能可分解为:

1. 多级载荷承载系统

- 静载荷:支撑油管柱自重(典型值200-1000吨,取决于井深和管材)

- 动载荷:吸收采油过程中抽油杆振动、流体冲击载荷(API RP 11G7规定动载系数≥1.5)

- 复合载荷:应对地层蠕变、套管收缩引起的附加应力(ISO 13628-4要求抗弯强度≥200kN·m)

2. 高压密封体系

- 金属对金属主密封(R型或T型密封圈,ASME B16.20标准)

- 弹性体辅助密封(HNBR或FKM材质,耐温等级-29℃~204℃)

- 环空压力管理接口(AMP/SCSSV控制通道)

3. 智能完井接口

- 集成化学剂注入阀(最大工作压差35MPa)

- 光纤温度/压力传感器接口(符合ISO 16530-2标准)

- 电动液压控制管线穿透器(IP68防护等级)

二、关键技术参数与选型规范

1. 材料选型矩阵

| 工况条件 | 推荐材质 | 硬度HRC | 耐蚀等级 |

| 含H2S环境 | 718 Inconel | 35-40 | NACE MR0175 Level VI |

| CO2驱油井 | 17-4PH不锈钢 | 28-32 | ISO 15156-3 Class 3 |

| 高温深井 | 625合金 | 22-26 | ASTM G48 Method A |

2. 安装扭矩控制标准

- 主密封螺栓预紧力:按VME(Von Mises应力)准则控制,不超过材料屈服强度的75%

- 锁紧环装配扭矩:采用应变计法验证,误差范围±5%(API 6A 附录F)

- 防松机构测试:通过10,000次振动循环测试(ASTM B117盐雾试验后)

三、工程实践中的关键控制点

1. 井口对中补偿技术

- 采用球面垫圈补偿井斜(最大补偿角度7°)

- 动态密封补偿量≥12.7mm(符合API 6A 表62要求)

- 预紧弹簧组刚度系数:50-200kN/mm(根据井况计算)

2. 热应力管理策略

- 设置膨胀补偿环(吸收轴向热位移量≥50mm)

- 双金属密封结构(ΔT≥150℃时保持密封完整性)

- 热障涂层处理(等离子喷涂Al2O3-TiO2,厚度0.3-0.5mm)

3. 完整性测试程序

- 氦气质谱检测:泄漏率<1×10^-5 cm³/s(ISO 15848-1 CL1级)

- 高压循环测试:350%工作压力下进行3次压力循环(ASME Section VIII Div.3)

- 全尺寸爆破试验:达到最小抗挤强度的1.5倍(API 5C3标准)

四、典型失效模式与预防措施

1. 微动磨损(Fretting Wear)

- 成因:油管柱振动引起的接触面微位移

- 解决方案:DLC类金刚石涂层处理(摩擦系数降低至0.1以下)

2. 应力腐蚀开裂(SCC)

- 高风险环境:Cl->10,000ppm且H2S分压>0.3kPa

- 防护措施:阴极保护电位控制在-850mV~-950mV(CSE参比)

3. 密封面冲蚀

- 临界流速计算:采用API RP 14E公式V=122/√ρ(ρ为流体密度kg/m³)

- 改进设计:设置45°导流锥角,表面硬化处理至HRC60以上

五、智能化发展趋势

1. 嵌入式光纤传感系统(分布式温度传感精度±0.5℃)

2. 自调节密封技术(形状记忆合金补偿热变形)

3. 数字孪生维护系统(基于SCADA数据的剩余寿命预测)

联系我们

立即向我们获得报价。 南通倍乐斯通机械有限公司是一家专业制造井口设备和阀门的制造公司。我们拥有超过50名经验丰富的员工,并拥有扎实的研发,制造和分销能力。南通倍乐斯通机械有限公司的产品线主要包括井口组件,采油树和API6A...

南通倍乐斯通机械有限公司是一家专业制造井口设备和阀门的制造公司。我们拥有超过50名经验丰富的员工,并拥有扎实的研发,制造和分销能力。南通倍乐斯通机械有限公司的产品线主要包括井口组件,采油树和API6A... 您有什么问题或要求吗?

点击下面,我们很乐意提供帮助。 联系我们